Почему нержавеющая сталь ржавеет после сварки и что можно сделать, чтобы предотвратить коррозию сварных швов

Нержавеющая сталь очень устойчива к коррозии, но все еще может ржаветь.

Общее восприятие нержавеющей стали заключается в том, что это супер сплав, который никогда не ржавеет. Ну, это предположение совсем не верно. Реальность такова, что нержавеющая сталь ржавеет.

Слово «без пятен» не подразумевает отсутствие пятен или «не оставляет пятен». Это просто означает, что сплав меньше окрашивается.

По сравнению с другими металлами и сплавами нержавеющая сталь наиболее устойчива к коррозии.

Обычные углеродистые или легированные стали не относятся к той же категории, что и нержавеющая сталь, если говорить о коррозионной стойкости.

Так почему нержавеющая сталь вообще ржавеет?

Агрессивные условия вызывают ржавчину на нержавеющей стали

Хотя нержавеющая сталь действительно подвергается коррозии, важно отметить, что сплав не будет ржаветь при нормальной атмосферной или водной среде.

Другими словами, коррозия нержавеющей стали происходит в определенных агрессивных условиях, которые способствуют коррозии.

Основные типы нержавеющей стали, такие как 304 и 316, могут корродировать легче в определенных условиях, и тогда можно использовать более высоколегированную нержавеющую сталь.

Поэтому использование базовых форм из нержавеющей стали не рекомендуется в более агрессивных условиях.

Чтобы гарантировать, что применение или структура из нержавеющей стали остаются невредимыми и неповрежденными в более невыгодных условиях, требуется использование высоколегированной нержавеющей стали.

Коррозионная стойкость количественна.

Другими словами, нержавеющие стали более или менее устойчивы к коррозии и очень хорошо работают практически в любой среде.

Характеристика коррозионной стойкости является как качественной, так и количественной.

Каждый вид нержавеющей стали обладает определенной степенью коррозионной стойкости. После того, как предел сопротивления преодолен, образование ржавчины неизбежно произойдет.

Предел коррозионной стойкости нержавеющей стали определяется тем, что в первую очередь влияет на производство нержавеющей стали. Это означает, что предел сопротивления зависит от составляющих элементов.

В результате этого различные сорта нержавеющей стали реагируют по-разному, если их оставить в среде, способствующей коррозии.

Марка нержавеющей стали - не единственный способ оценить ее коррозионную стойкость.

5 распространенных типов и форм коррозии нержавеющей стали

Понимание механизмов коррозии нержавеющих сталей помогает нам понять, почему нержавеющие стали ржавеют. Механизмы коррозии в нержавеющей стали можно разделить на 6 категорий. Это:

а) точечная коррозия

Это локализованная версия коррозии, которая имеет место в нержавеющей стали, когда она подвергается воздействию сред, содержащих хлориды.

б) щелевая коррозия

Это еще одна форма локальной коррозии, которая запускается, когда уровень кислорода в щели чрезвычайно низок. Этот конкретный тип коррозии не является большой проблемой, если нержавеющая сталь не находится в застойном растворе, где могут накапливаться хлориды.

в) биметаллическая коррозия

Когда разнородные металлы в общем электролите вступают в контакт с другим, то может иметь место биметаллическая коррозия, также известная как гальваническая коррозия. Наиболее распространенный сценарий - нержавеющая сталь, разъедающаяся под дождем.

г) коррозионное растрескивание под напряжением

Растягивающие напряжения в сочетании с конкретными условиями окружающей среды приводят к коррозионному растрескиванию под напряжением.

д) общая коррозия

Когда pH нержавеющей стали ниже 1, происходит общая коррозия.

Удаление и предотвращение ржавчины на сварных швах из нержавеющей стали

Сварка - один из самых распространенных видов металлообработки.

Хотя этот процесс полезен, он может серьезно повредить антикоррозионные свойства поверхностей из нержавеющей стали.

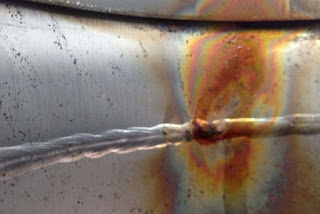

Плавление в результате высоких температур во время сварки лишает сталь ее защитного слоя и, следовательно, ее врожденную способность противостоять коррозии.

По этой причине важно уделять одинаковое внимание двум связанным, но слегка отличающимся процессам:

Если ржавчина уже появилась на вашем сварном шве, необходимо полностью удалить ее, но также важно избавиться от всех загрязняющих частиц, возникающих в результате промышленной обработки металла. Кроме того, вам нужно будет удалить тепловые оттенки, которые появляются вокруг сварного шва и в зоне термического влияния.

Повторное испарение поверхности - при нормальных условиях защитный пассивный слой самовосстанавливается при незначительном повреждении. Тем не менее, это обычно не тот случай, когда обсуждаются побочные эффекты сварки и других форм изготовления металла. Поэтому ваше вмешательство имеет важное значение для предотвращения будущей коррозии.

Но что именно вы можете сделать, чтобы эффективно очистить ваши сварные швы и добиться (повторной) пассивации поверхности?

К счастью, теперь вы можете делать обе вещи одновременно, используя электрохимический метод очистки сварного шва.

Чем отличается электрохимическая очистка сварного шва от аналогичных методов?

Традиционные методы очистки сварного шва, такие как химическое травление и абразивное шлифование, связаны с рядом проблем безопасности и производительности.

Из-за использования токсичных кислот химическая очистка сварного шва считается опасной как для окружающей среды, так и для организма человека. Строгие правовые нормы, регулирующие использование и утилизацию опасных травильных кислот, являются важным фактором сложности всего процесса.

Кроме того, этот метод не подходит для очистки поверхностей из нержавеющей стали, которые предназначены для контакта с пищевыми продуктами, водой и другими «чувствительными» материалами, где загрязнение любого рода просто недопустимо.

Ручной метод шлифование часто является чрезмерно трудоемким и может вызвать значительный шум и загрязнение воздуха. Однако наибольшую озабоченность вызывает отсутствие поверхностной реассивации.

Конечно, вы можете использовать абразивные диски для успешного удаления ржавчины и других загрязнений с поверхности. Однако когда речь идет о нержавеющей стали, восстановление ее защитного пассивного слоя имеет такое же или даже большее значение. При шлифовании и других механических методах реассивация не гарантируется, так как поверхность может треснуть и другие материалы, внедренные в поверхность от шлифования, делают поверхность уязвимой и подверженной будущей коррозии.

Итак, как помогает электрохимическая очистка сварного шва?

Прежде всего, этот метод несравненно безопаснее, чем химическое травление и измельчение.

Используя слабый электрический ток и мягкие электролитические жидкости, вы сможете эффективно удалять все загрязнения, возникающие в результате сварки. Это включает в себя ржавчину, тепловые оттенки, изменение цвета, следы ожогов и другие формы загрязнения.

Электрохимическая очистка не только удалит загрязнения из ваших сварных швов, но и восстановит поверхность, а это означает, что она останется очень устойчивой к коррозии.

Все это без тяжелых ручных инструментов и опасных химикатов.

Сварочные очистители - правильный выбор для быстрой и безопасной очистки сварочных швов.

Сварочные очистители являются эффективным средством против ржавчины и всех других форм загрязнения, появляющихся на сварных швах и поверхностях из нержавеющей стали после изготовления.

Такая номенклатура изделий включает машины для ежедневной тяжелой работы и периодической легкой очистки сварного шва, поэтому вы обязательно найдете правильное решение для своего применения.

В дополнение к очистке, машины будут одновременно выполнять полную реассивацию поверхности, поэтому вам не придется беспокоиться о будущей коррозии.

Как отмечалось выше, это достигается очень быстрым и безопасным способом.

Общее восприятие нержавеющей стали заключается в том, что это супер сплав, который никогда не ржавеет. Ну, это предположение совсем не верно. Реальность такова, что нержавеющая сталь ржавеет.

Слово «без пятен» не подразумевает отсутствие пятен или «не оставляет пятен». Это просто означает, что сплав меньше окрашивается.

По сравнению с другими металлами и сплавами нержавеющая сталь наиболее устойчива к коррозии.

Обычные углеродистые или легированные стали не относятся к той же категории, что и нержавеющая сталь, если говорить о коррозионной стойкости.

Так почему нержавеющая сталь вообще ржавеет?

Агрессивные условия вызывают ржавчину на нержавеющей стали

Хотя нержавеющая сталь действительно подвергается коррозии, важно отметить, что сплав не будет ржаветь при нормальной атмосферной или водной среде.

Другими словами, коррозия нержавеющей стали происходит в определенных агрессивных условиях, которые способствуют коррозии.

Основные типы нержавеющей стали, такие как 304 и 316, могут корродировать легче в определенных условиях, и тогда можно использовать более высоколегированную нержавеющую сталь.

Поэтому использование базовых форм из нержавеющей стали не рекомендуется в более агрессивных условиях.

Чтобы гарантировать, что применение или структура из нержавеющей стали остаются невредимыми и неповрежденными в более невыгодных условиях, требуется использование высоколегированной нержавеющей стали.

Коррозионная стойкость количественна.

Другими словами, нержавеющие стали более или менее устойчивы к коррозии и очень хорошо работают практически в любой среде.

Характеристика коррозионной стойкости является как качественной, так и количественной.

Каждый вид нержавеющей стали обладает определенной степенью коррозионной стойкости. После того, как предел сопротивления преодолен, образование ржавчины неизбежно произойдет.

Предел коррозионной стойкости нержавеющей стали определяется тем, что в первую очередь влияет на производство нержавеющей стали. Это означает, что предел сопротивления зависит от составляющих элементов.

В результате этого различные сорта нержавеющей стали реагируют по-разному, если их оставить в среде, способствующей коррозии.

Марка нержавеющей стали - не единственный способ оценить ее коррозионную стойкость.

5 распространенных типов и форм коррозии нержавеющей стали

Понимание механизмов коррозии нержавеющих сталей помогает нам понять, почему нержавеющие стали ржавеют. Механизмы коррозии в нержавеющей стали можно разделить на 6 категорий. Это:

а) точечная коррозия

Это локализованная версия коррозии, которая имеет место в нержавеющей стали, когда она подвергается воздействию сред, содержащих хлориды.

б) щелевая коррозия

Это еще одна форма локальной коррозии, которая запускается, когда уровень кислорода в щели чрезвычайно низок. Этот конкретный тип коррозии не является большой проблемой, если нержавеющая сталь не находится в застойном растворе, где могут накапливаться хлориды.

в) биметаллическая коррозия

Когда разнородные металлы в общем электролите вступают в контакт с другим, то может иметь место биметаллическая коррозия, также известная как гальваническая коррозия. Наиболее распространенный сценарий - нержавеющая сталь, разъедающаяся под дождем.

г) коррозионное растрескивание под напряжением

Растягивающие напряжения в сочетании с конкретными условиями окружающей среды приводят к коррозионному растрескиванию под напряжением.

д) общая коррозия

Когда pH нержавеющей стали ниже 1, происходит общая коррозия.

Удаление и предотвращение ржавчины на сварных швах из нержавеющей стали

Сварка - один из самых распространенных видов металлообработки.

Хотя этот процесс полезен, он может серьезно повредить антикоррозионные свойства поверхностей из нержавеющей стали.

Плавление в результате высоких температур во время сварки лишает сталь ее защитного слоя и, следовательно, ее врожденную способность противостоять коррозии.

По этой причине важно уделять одинаковое внимание двум связанным, но слегка отличающимся процессам:

Если ржавчина уже появилась на вашем сварном шве, необходимо полностью удалить ее, но также важно избавиться от всех загрязняющих частиц, возникающих в результате промышленной обработки металла. Кроме того, вам нужно будет удалить тепловые оттенки, которые появляются вокруг сварного шва и в зоне термического влияния.

Повторное испарение поверхности - при нормальных условиях защитный пассивный слой самовосстанавливается при незначительном повреждении. Тем не менее, это обычно не тот случай, когда обсуждаются побочные эффекты сварки и других форм изготовления металла. Поэтому ваше вмешательство имеет важное значение для предотвращения будущей коррозии.

Но что именно вы можете сделать, чтобы эффективно очистить ваши сварные швы и добиться (повторной) пассивации поверхности?

К счастью, теперь вы можете делать обе вещи одновременно, используя электрохимический метод очистки сварного шва.

Чем отличается электрохимическая очистка сварного шва от аналогичных методов?

Традиционные методы очистки сварного шва, такие как химическое травление и абразивное шлифование, связаны с рядом проблем безопасности и производительности.

Из-за использования токсичных кислот химическая очистка сварного шва считается опасной как для окружающей среды, так и для организма человека. Строгие правовые нормы, регулирующие использование и утилизацию опасных травильных кислот, являются важным фактором сложности всего процесса.

Кроме того, этот метод не подходит для очистки поверхностей из нержавеющей стали, которые предназначены для контакта с пищевыми продуктами, водой и другими «чувствительными» материалами, где загрязнение любого рода просто недопустимо.

Ручной метод шлифование часто является чрезмерно трудоемким и может вызвать значительный шум и загрязнение воздуха. Однако наибольшую озабоченность вызывает отсутствие поверхностной реассивации.

Конечно, вы можете использовать абразивные диски для успешного удаления ржавчины и других загрязнений с поверхности. Однако когда речь идет о нержавеющей стали, восстановление ее защитного пассивного слоя имеет такое же или даже большее значение. При шлифовании и других механических методах реассивация не гарантируется, так как поверхность может треснуть и другие материалы, внедренные в поверхность от шлифования, делают поверхность уязвимой и подверженной будущей коррозии.

Итак, как помогает электрохимическая очистка сварного шва?

Прежде всего, этот метод несравненно безопаснее, чем химическое травление и измельчение.

Используя слабый электрический ток и мягкие электролитические жидкости, вы сможете эффективно удалять все загрязнения, возникающие в результате сварки. Это включает в себя ржавчину, тепловые оттенки, изменение цвета, следы ожогов и другие формы загрязнения.

Электрохимическая очистка не только удалит загрязнения из ваших сварных швов, но и восстановит поверхность, а это означает, что она останется очень устойчивой к коррозии.

Все это без тяжелых ручных инструментов и опасных химикатов.

Сварочные очистители - правильный выбор для быстрой и безопасной очистки сварочных швов.

Сварочные очистители являются эффективным средством против ржавчины и всех других форм загрязнения, появляющихся на сварных швах и поверхностях из нержавеющей стали после изготовления.

Такая номенклатура изделий включает машины для ежедневной тяжелой работы и периодической легкой очистки сварного шва, поэтому вы обязательно найдете правильное решение для своего применения.

В дополнение к очистке, машины будут одновременно выполнять полную реассивацию поверхности, поэтому вам не придется беспокоиться о будущей коррозии.

Как отмечалось выше, это достигается очень быстрым и безопасным способом.

Комментарии

Отправить комментарий